Первое решение в отрасли

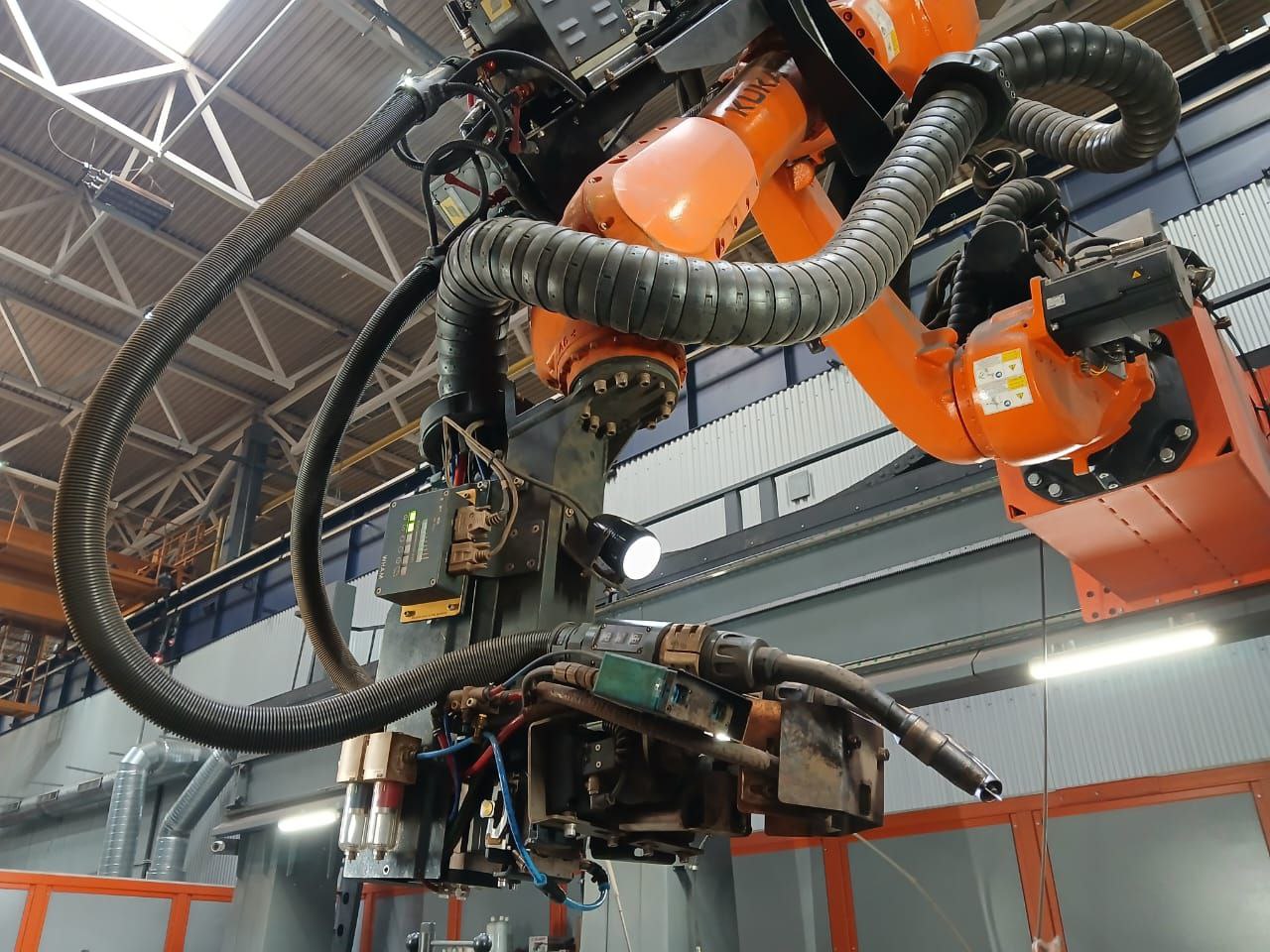

Роботизированный комплекс меняет подход к сварке крупногабаритных толстостенных конструкций — рам тележек локомотивов и других ответственных деталей.

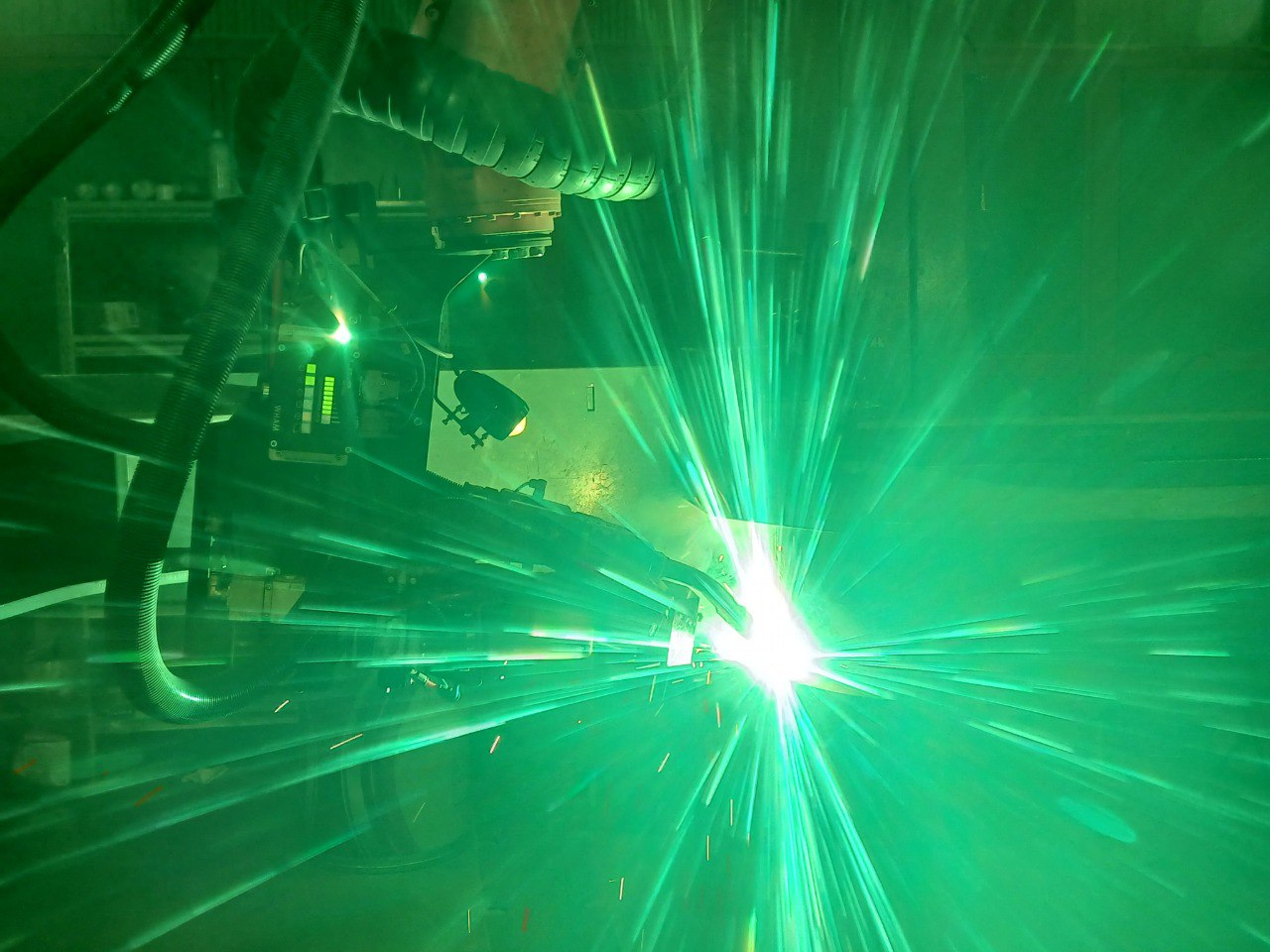

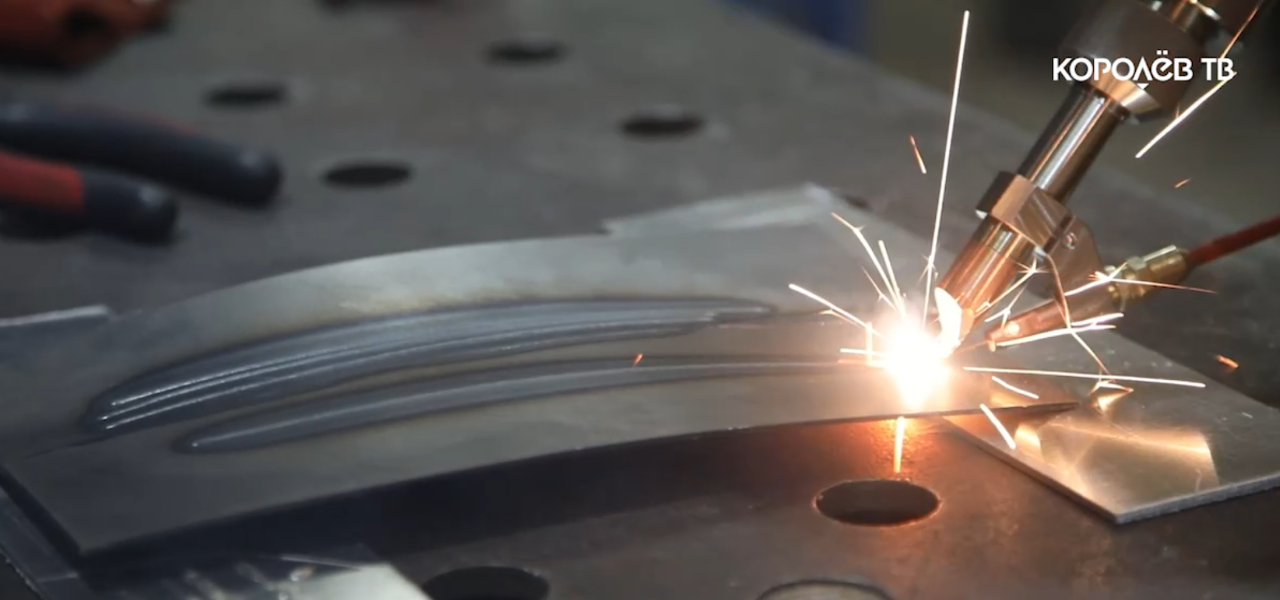

Сварка выполняется без разделки кромок, за один проход со скоростью более 1 м/мин, последующая термообработка не требуется. Это первое отечественное решение на основе гибридных технологий лазерно-дуговой сварки, реализованное в рамках кластерной инвестиционной платформы Минпромторга РФ.

Оборудование предназначено для автоматической сварки элементов рам тележек локомотивов: боковых, шкворневых и концевых балок.

Кинематическая схема построена на базе шестиосевого робота, размещенного на вертикальной линейной консоли, что делает станок универсальным и позволяет перенастраивать его на другие типы крупногабаритных конструкций.

Технологическая новизна лазерно-дуговой сварки

Главное преимущество гибридной лазерно-дуговой технологии — высокая скорость по сравнению с дуговой сваркой, которая традиционно применяется для таких конструкций. В данном проекте скорость сварки составляет 1,5 м/мин — в 3 раза быстрее дуги.

Сварка выполняется за один проход, тогда как при дуговой сварке требуется 3-4 прохода. По фактическому времени выполнения сварки производительность возрастает в 9-12 раз.

Такой результат достигается благодаря синергетическому эффекту: комбинация лазерного излучения и электрической дуги преодолевает ограничения каждого процесса по отдельности. Для лазерной сварки это высокие требования к сборке из-за сварного шва «кинжальной формы», а для дуговой сварки — ограничения по скорости.

Итог: формирование сварного шва за один проход с минимальными тепловложениями и практически без деформаций конструкции.

Несмотря на то, что технология гибридной лазерно-дуговой сварки не новая, с появлением мощных, надежных и доступных волоконных лазеров она достигла коммерческой зрелости и может активно применяться в сегменте крупногабаритных металлических стальных конструкций.

Состав лазерного оборудования в проекте

В проекте используется лазер мощностью 15 кВт с длиной транспортного волокна 30 метров. Для фокусировки лазерного излучения применяется оптическая голова серии FLW D50 с фокусным расстоянием 400 мм и системой онлайн-мониторинга состояния головы. Для защиты оптики используется тройная система бокового сдува, которая гарантированно устраняет летящие в сторону оптики брызги и отводит дым.

Поскольку заготовки свариваемых деталей каждый раз имеют разную геометрию, построение программы движения инструмента вдоль свариваемых кромок выполняется индивидуально при помощи триангуляционного датчика российского производства. При этом в процессе сварки выполняется непрерывное слежение за стыком, поскольку во время сварки геометрия балки меняется и может уходить из начальной позиции.

В процессе сварки оператор наблюдает за процессом, и только в случае нештатных ситуаций может вмешаться: например, приостановить процесс, произвести коррекции и продолжить работу.

Сравнение гибридной лазерно-дуговой сварки с существующими технологиями

В расчете на 1 раму локомотивной тележки

Технические преимущества

-

Тепловложение в 2,3 раза ниже

(≈1300 кДж/м против ≈3000 кДж/м) -

Уменьшенное сечение шва

(70 мм² против 160 мм²) -

Минимальные деформации после сварки

(в 3-5 раз меньше)

Эффективность по материалам

-

Расход сварочной проволоки:

меньше в 5 раз -

Расход защитного газа:

меньше в 3,8 раза -

Общая стоимость расходных материалов:

меньше на 81%

Эффективность по времени

-

Основное время сварки:

меньше до 9 раз -

Общее время процесса:

меньше до 6 раз

Дополнительный экономический эффект

Существенная выгода проявляется в операциях, следующих за самой сваркой. Снижение деформаций балок позволяет собирать рамы быстрее и с меньшими трудозатратами.

За счет снижения тепловложений и отсутствия значительных напряжений в конструкции удалось отказаться от последующей объемной термообработки сваренной рамы — одной из самых дорогостоящих и длительных операций, являющейся «узким» местом при наращивании производительности.

Перспективы дальнейших применений

Разработанный роботизированный комплекс — универсальное решение, которое может использоваться в различных отраслях промышленности с серийным выпуском габаритных конструкций из низколегированных углеродистых сталей:

- судостроении;

- тяжелом машиностроении;

- атомной промышленности;

- производстве спецтранспорта.

Автоматизация и роботизация многократно повышают эффективность лазерных технологий в промышленности. Сегодня это одно из основных направлений высокотехнологичного развития России.